Vor ca. zwei Jahren habe ich mir vorgenommen selbst bei mir in der Werkstatt schweißen zu können. Bisher habe ich nur vor zig Jahren mit meinem Vater und einmal im Rahmen des Studiums geschweißt. In der letzten Zeit dann immer mal wieder bei einem Freund, aber da er das deutlich besser kann war die Versuchung immer sehr groß ihn einfach schnell machen zu lassen. Das wollte ich aber auch nicht über Gebühr strapazieren und so habe ich mir immer wieder Sachen verkniffen umzusetzen oder anders gelöst.

Ich wollte mir also erstmal ein wenig Equipment gönnen und dann das Schweißen wieder bzw. überhaupt erstmal halbwegs erlernen. Erstmal ganz allein und in aller Ruhe an der eigenen Werkbank. Dabei haben mir die Tipps und Tricks von Matthias Pohl alias „Manfred Welding“ auf Youtube sehr geholfen. Ein paar Sachen habe ich jetzt auch schon gemacht und doch würde ich mich immer noch als absoluten Anfänger sehen.

Was mich aber recht schnell genervt hat, war die Tatsache, dass ich keine vernünftige Arbeitsfläche zum Schweißen hatte. Ich hatte mir auf die Schnelle nur ein dünnes Blech als Unterlage besorgt, welches natürlich bald krumm und buckelig war. Außerdem konnte ich nichts vernünftig fixieren. Ich habe zwar die Schweißmagnete…

https://weldinger.de/Winkelmagnet-Gross-45-90-135-110-mm-x-110-mm

https://weldinger.de/Schweissmagnetset-mini-4-teilig-SM-S-WELDINGER

…sowie einige Gripzangen von Weldinger…

https://weldinger.de/WELDINGER-Gripzange-mini-Spitz-125-mm-lang

https://weldinger.de/WELDINGER-Gripzange-mini-Standard-110-mm-lang

…und die sind auch hilfreich, aber gerade auf einer unebenen Unterlage und etwas größeren Werkstücken verrutscht man das liebevoll ausgerichtete Gebilde mit z.B. dem Schlauchpaket schneller als man gucken kann.

Ich wollte also, und damit genug der Einleitung, einen Schweißtisch haben. Die Dinger sind aber neu wie gebraucht nicht gerade günstig und selbst wenn ich den für meine Verhältnisse doch regelmäßig benutzen würde, ich konnte mich noch nicht zu etwas vernünftigem Gekauften durchringen. Unbegrenzt Platz habe ich auch nicht mehr und hinzu kommt noch die Sache mit dem Anfänger, siehe oben. Bei der Recherche bin ich dann aber über die beiden folgenden Videos von Manni gestolpert:

Die Idee fand ich direkt sehr gut. Die Bohrungen wollte ich mir sparen. Erstens besitze ich noch keine von diesen speziellen Spann- bzw. Schweißtisch-Schraubzwingen…

https://weldinger.de/Schweisstisch-Schraubzwinge-80×150-mm-System-16-Zweikomponentengriff-WELDINGER

…zweitens kann ich mir nicht vorstellen, dass mir die Verwendung der Anschlagpins viel nützt, wenn ich die Löcher nicht präzise genug bohren kann. Dann kann ich, nur über Anschlag-Pins, wieder keinen sauberen 90° Winkel erreichen beispielsweise.

https://weldinger.de/Runder-Anschlag-kurz-fuer-Schweisstisch-16mm-25x38mm-Strong-Hand

Deshalb wollte ich lieber die Zwischenräume etwas größer lassen, damit ich gut mit ganz normalen Schraubzwingen zurechtkomme. Auch Anschläge (Metallschiene z.B.) kann man sich ja je nach Vorhaben vorübergehend fest auf den Tisch spannen.

Bei der Materialstärke habe ich mich für 2 mm entschieden, das ganze Teil sollte für mich alleine noch zu manövrieren sein und ich verarbeite auch eher leichtere Profile und Rohre.

Zu guter Letzt wollte ich den Schweißtisch nicht als eigenen Tisch realisieren, sondern als Aufsatz auf meinen vorhandenen uralten Schreibtisch mit Stahlrohrgestell, den ich schon länger als Werkbank missbrauche.

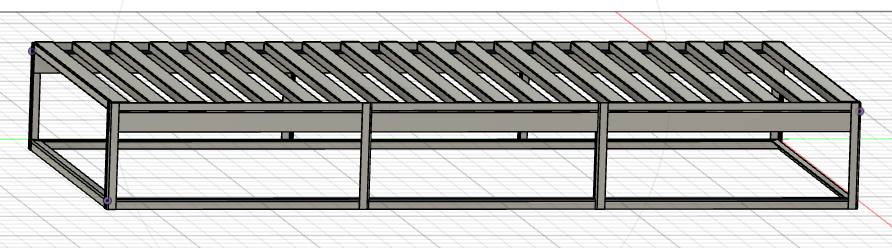

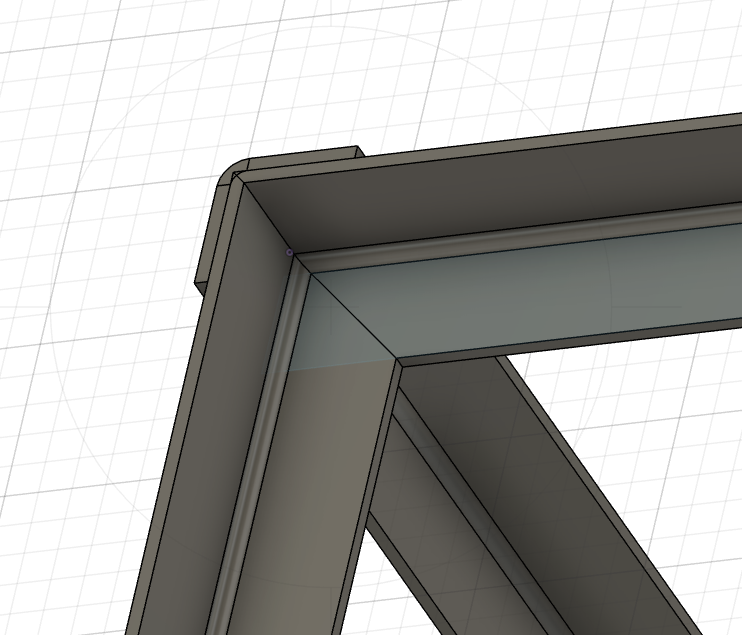

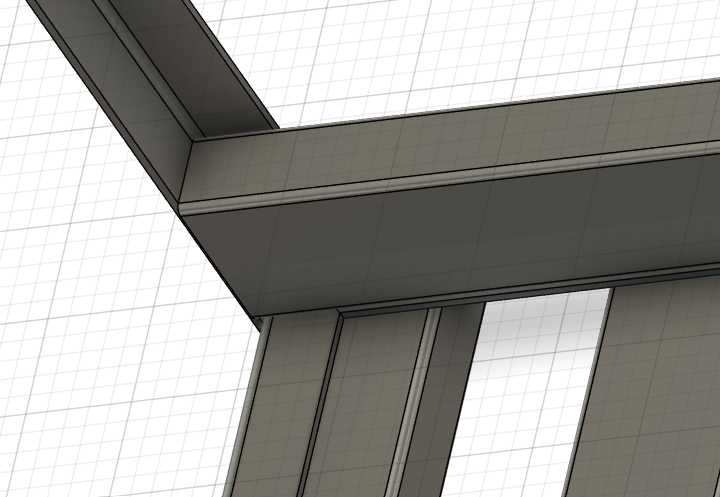

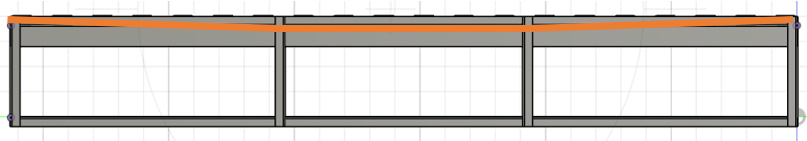

CAD angeworfen und so sollte das dann aussehen:

Länge und Breite sind ja vom Schreibtisch vorgegeben, die Höhe habe ich so gewählt, dass ich die Schreibtischplatte selbst noch als Ablage benutzen kann. Der Schreibtisch war eh so extrem niedrig, dass man da nicht so gut daran werken konnte, stehend schon gar nicht.

Ich brauchte dann also:

20x Rechteckrohr 40x20x2 Länge 780 mm

2x Rechteckrohr 40x20x2 Länge 1564 mm

4x L-Profil (Winkel) scharfkantig 20×2 Länge 1564 mm

4x L-Profil (Winkel) scharfkantig 20×2 Länge 780 mm

8x L-Profil (Winkel) scharfkantig 20×2 Länge 220 mm

Ich bestelle gerne bei www.stahlshop24.de. Da gibt es 500, 1000, 1500 und 2000 mm Stücke, somit hatte ich bei den Rechteckrohren schon ordentlich verschnitt, also das kann man besser machen, wenn man die Abmessungen frei wählen kann.

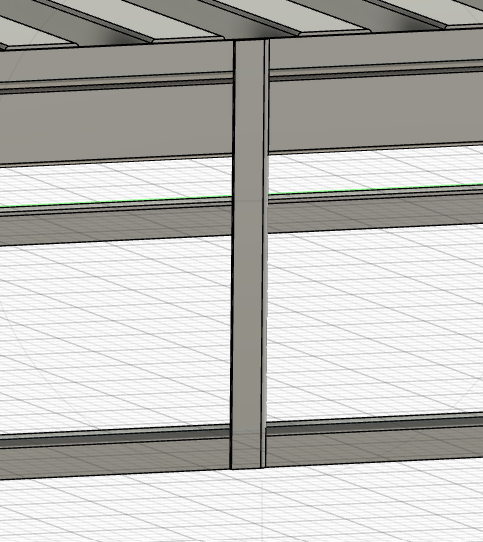

Nach dem Sägen habe ich zuerst das Grundgestell ohne die inneren Steher zusammengeschweißt. Und natürlich entgegen dem Bild auch ohne die Auflageprofile zu diesem Zeitpunkt.

Leider habe ich von den ersten Schritten die Fotos verloren.

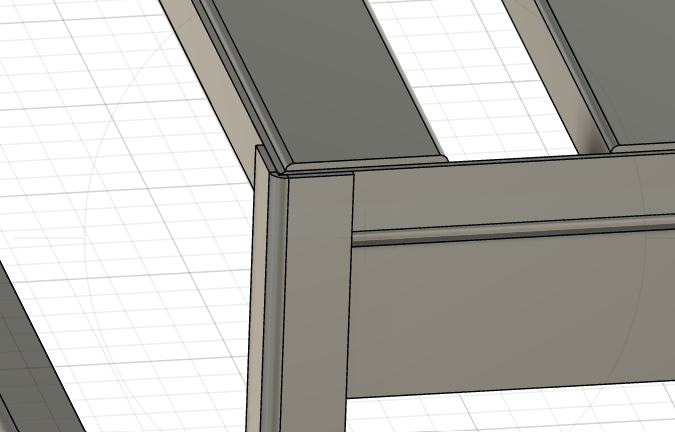

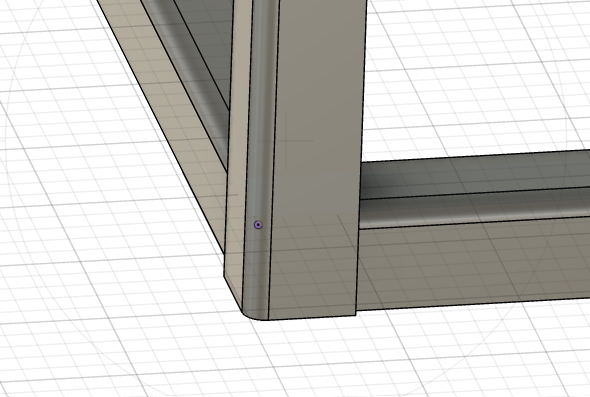

Nach der Fertigstellung des Grundrahmens, habe ich von außen angefangen die Auflageprofile einzulegen und zu verschweißen. Verschweißt wurde nur oben. Die Auflageprofile stehen 2 mm über den Schenkel des L-Profils hinaus, dadurch kann man da recht schön die Nähte reinlegen.

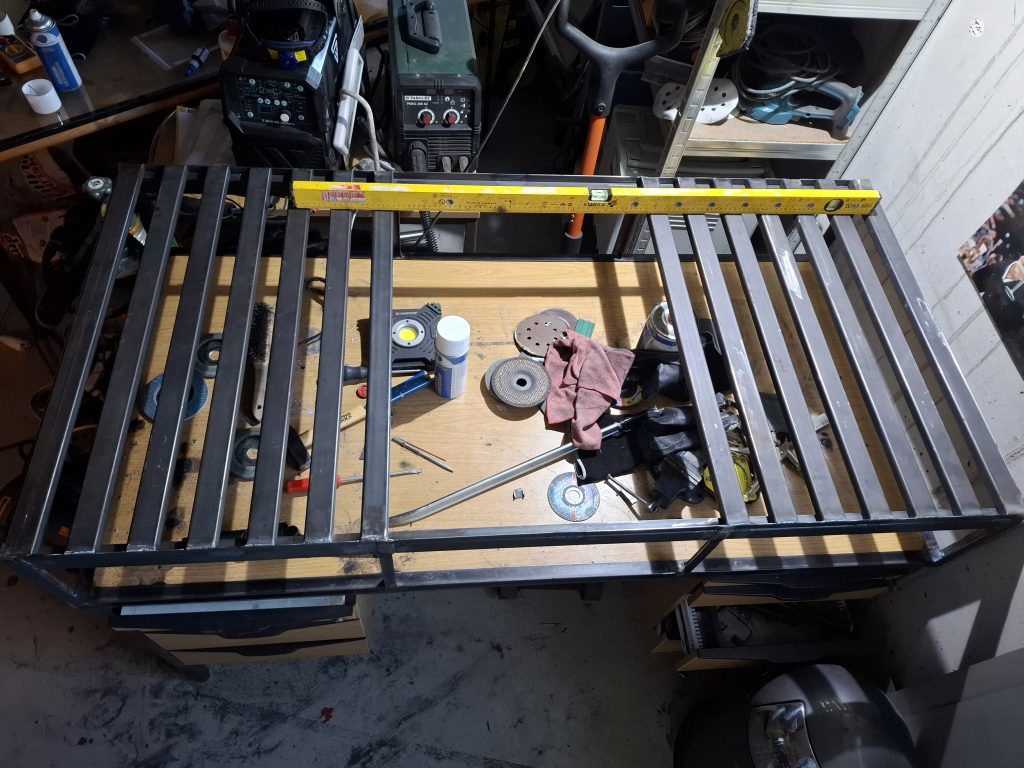

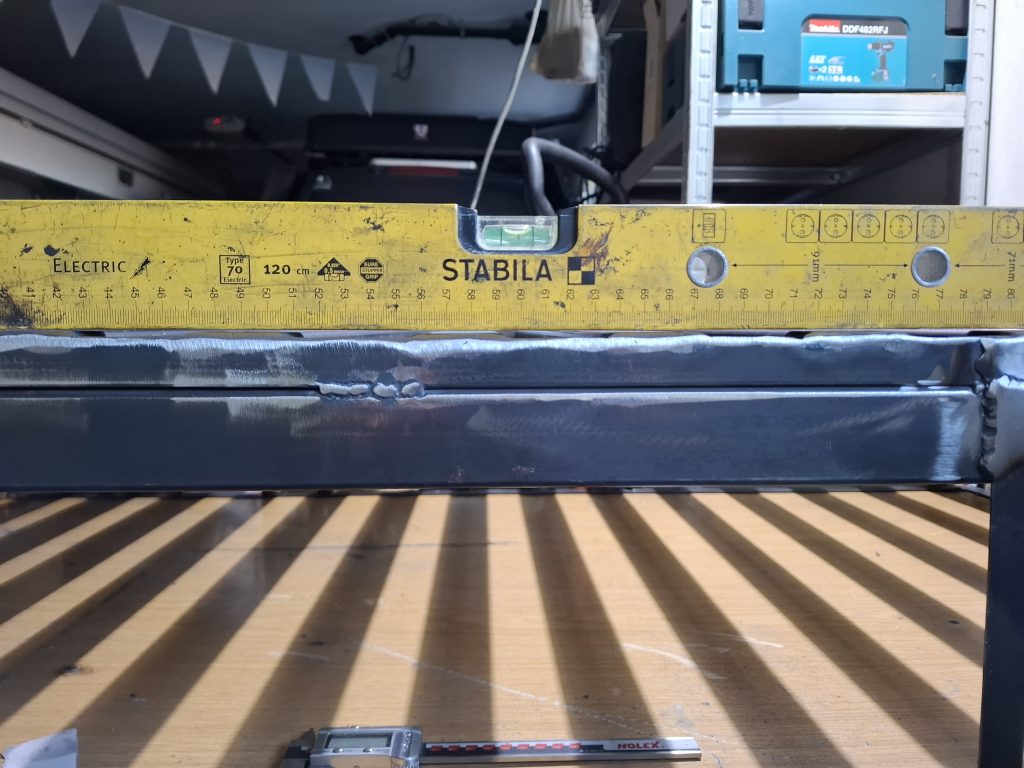

Ich habe ja auf eine mittige Verstärkung/zusätzliche Auflage der Rechteckrohre verzichtet, daher war ich mir recht sicher, dass ich die Rechteckrohre (bzw. bisher Auflageprofile genannt) ohne Verzug verschweißt bekommen würde, weil sie ja wirklich nur ganz an den Enden Hitze bekommen. Das hat auch soweit geklappt. Selbst mit Licht dahinter ist absolut kein Spalt zu erkennen.

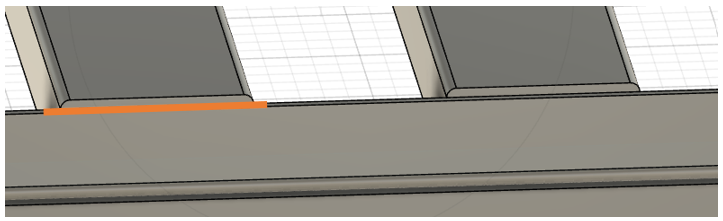

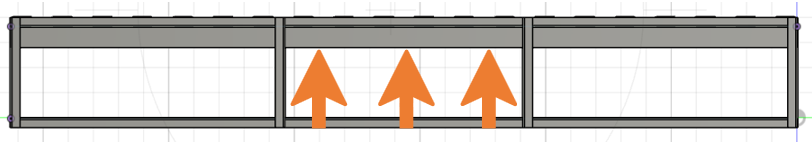

Allerdings hat es dafür das L-Profil mitsamt dem darunterliegenden Rechteckrohr an der langen Seite des Tisches im mittleren Bereich hochgezogen. Ich hatte also etwas übertrieben sowas:

Zu diesem Zeitpunkt hatte ich von beiden Seiten von außen nach innen jeweils 7 Profile drin. Mit einem massiveren Profil aus einem anderen Projekt habe ich dann erstmal die beiden längsseitigen „Bananen“ wieder gerade gespannt und danach die inneren Steher eingeschweißt. Jetzt war alles perfekt, ich machte zufrieden Feierabend und dachte der Rest wird ein Kinderspiel.

Endstand von dem Tag:

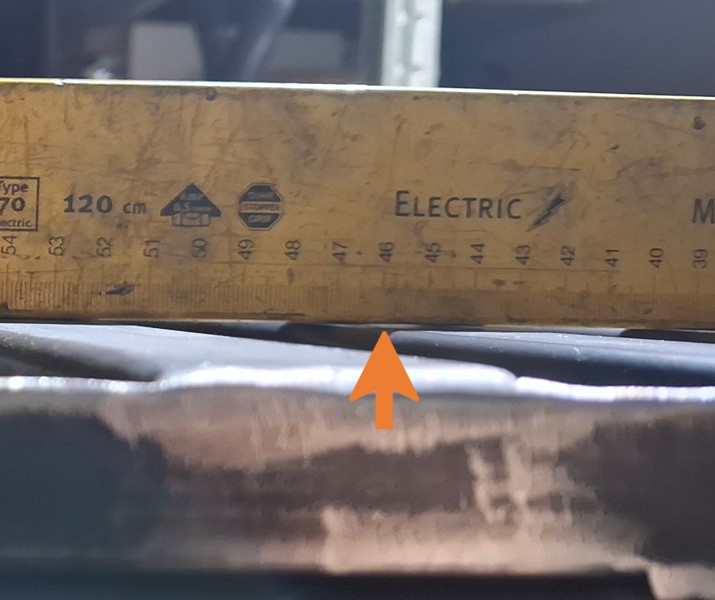

Eine Woche später also die restlichen 6 Auflageprofile eingepasst, Ebenheit geprüft, geheftet, Ebenheit geprüft, geschweißt. Ebenheit geprüft und zack, zu tief und zwar ordentlich stellenweise. Ich bin auch kein Fotoprofi, aber ich denke man kann es erkennen. Ich konnte an den schlimmsten Stellen knapp ein 1 mm starkes Kunststoffplättchen unterschieben.

Wegen den Stehern kann ich ja die lange Wasserwage nicht vernünftig unter das Profil halten, aber mit ein bisschen Flachmaterial und drei Schraubzwingen lässt es sich darstellen:

Die Profis haben es schon geahnt, in der Mitte hat das Flachmaterial Abstand zur Wasserwaage, also hat die Banane die Richtung geändert:

Mist, also doch kein Kinderspiel. Sicher wäre es möglich gewesen den Verzug zu minimieren, wenn ich vor dem Schweißen ein starkes Profil mit dem Tisch verspannt hätte. Hatte ich aber nicht, weil ich so einen Verzug inkl. der eingeschweißten Steher nicht erwartet hatte. Wieder was gelernt, aber der Tisch war ja immer noch krumm. Blieb also nur der Versuch mit ordentlich Hitze von der Gegenseite mit dem WIG-Brenner.

Und siehe da, es hat funktioniert. Mit ordentlichen Kampfspuren.

Hier ein Vergleich:

Und hier der aktuelle Stand nochmal in der Übersicht:

Gegenseite:

Kaum Lichstpalt obwohl in beiden Fällen Licht von hinten kommt.

Ein gefaltetes Schmirgelpapier mit einer Stärke von 0,3 mm schnäbelt an der schlechtesten Stelle nur noch an, an den meisten Stellen bekomme ich das nicht mal mit 0,15 mm hin. Bei Verwendung der 120 cm Wasserwaage wohlgemerkt.

Man kann erkennen, dass ich nicht alle Rohre perfekt plan eingeschweißt habe.

Das kommt daher, dass ich auf der Auflageseite der Profile die Schweißnaht von der Herstellung der Rohre mit dem Winkelschleifer abgeschliffen habe, ansonsten hätten sie auf der Naht noch mehr gekippelt. Und auf der Oberseite wollte ich die Naht natürlich nicht haben.

Das habe ich wohl nicht immer 100 % hinbekommen, somit sehe ich nun diese minimalen Schiefstellungen einiger Rohre in sich und Höhenunterschiede von Rohr zu Rohr im Endergebnis. Mit einem Bandschleifer hätte man das sicher gleichmäßiger geschafft. Aber irgendein Werkzeug oder Maschine fehlt ja immer.

Hinzu kommt, dass ich auch am Rechteckrohr selbst Dickenunterschiede von 0,1 mm rausmessen konnte.

Deshalb bin ich so erstmal zufrieden. Natürlich geht es wie immer besser, aber so kann ich den jetzt ohne Weiteres benutzen. Man will ja auch noch weiter von einem professionellen Schweißtisch träumen. Der dürfte dann aber in der Größe mindestens das Fünffache kosten, als das was ich jetzt für das Material ausgegeben habe (~100 €).

Schreibe einen Kommentar